摘 要:結合往復走絲線切割機理,分析了在往復走絲線切割機上實施多次切割的可行性,通過對機床進行必要的改進、配備性能良好的沖刷系統及采用水劑型乳化液,在DK7732型往復走絲線切割機上實施多次切割工藝是可行的,加工的產品質量能夠滿足工藝要求。

關鍵詞:往復走絲線切割;多次切割;工藝分析

中圖分類號:TG661. 文章標識碼:A

Process Analysis of Multiple Cutting on Reciprocating Wire Cutting Machine

Xiedonghe(Automotive engineering vocational college of mechanical and electronic engineering department of hunan)

Abstract:Combining with the mechanism of reciprocating WEDM, the feasibility of multiple cutting on the reciprocating WEDM machine is analyzed. Through necessary improvement of the machine tool, equipping a good scouring system and using water emulsion, it is feasible to implement multiple cutting on the DK7732 WEDM machine. The quality of the products processed can meet the technological requirements.

Keywords:Reciprocating Wire Cutting; Multiple Cutting; Process Analysis

一、引言

隨著模具工業的快速發展,人們對往復走絲線切割機的加工要求也越來越高,要求線切割加工在具有快速切割的同時,還要有較高的加工精度和表面質量,多次切割工藝則是其提高表面質量和加工精度的首先并在慢走絲線切割機上得到了實踐驗證。實施時先用較大的脈沖能量對工件進行粗切割成形,再用較小的脈沖能量對工件進行精加工,最后使用精規準對工件進行磨削加工,使工件表面質量和加工精度達到圖紙要求,但慢走絲線切割機價格昂貴,企業難以承受。本文以DK7732型往復走絲線切割機為例,對其進行分析和適當改進,使其能夠滿足多次切割工藝要求。

二、往復走絲線切割機上實施多次切割的設備條件

普通往復走絲線切割機驅動部分難以滿足多次切割的工藝要求,為了保證多次切割后能獲得較理想的加工精度和表面質量,要求其驅動系統具很高的移動精度和重復精度,還要求運絲系統保證鉬絲在空間位置相對固定,以及配備效果良好的沖刷系統和水劑型乳化液。

1.工作臺的移動精度

工作臺的移動精度和重復精度是往復走絲線切割機實施多次切割工藝的首要條件,是提高加工精度和表面質量的保證,因此,可采用滾動功能件來提高其重復精度,導軌選用承載能力強的直線導軌,這種導軌在移動時具有良好的導向性,提高了導軌的機械重復跟隨性和定位精度,并采用具有全閉環功能的控制系統對工作臺的移動進行控制。

2.鉬絲在線切割機上的空間位置

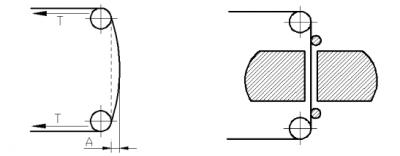

鉬絲具有一定的剛性,靜止時受拉力作用與導輪相切呈直線狀,而在工作過程中受往復慣性力作用(慣性力隨絲速變化,絲速大則慣性力也大)向外呈弧線狀,它與靜止時的位置有一個偏移量 (如圖1所示),這個偏移量會影響到工件的加工形狀。偏移量的大小隨鉬絲張力及絲速的大小而變化,張力越大則偏移量越小,但鉬絲張力不能太大,否則會影響到鉬絲的使用性。在實際切割過程中,往復慣性力處于動態變化中,鉬絲張力的大小時刻在變化,會導致鉬絲的偏移量也處于時刻變化中,為確保加工中的鉬絲始終與工作臺垂直,應將鉬絲的空間位置進行適當限制,如圖2所示。

(如圖1所示),這個偏移量會影響到工件的加工形狀。偏移量的大小隨鉬絲張力及絲速的大小而變化,張力越大則偏移量越小,但鉬絲張力不能太大,否則會影響到鉬絲的使用性。在實際切割過程中,往復慣性力處于動態變化中,鉬絲張力的大小時刻在變化,會導致鉬絲的偏移量也處于時刻變化中,為確保加工中的鉬絲始終與工作臺垂直,應將鉬絲的空間位置進行適當限制,如圖2所示。

圖1 電極絲導輪定位時空間示意圖 圖2 限位器結構示意圖

限位器可用硬質合金等耐磨材料制成,安裝時較為復雜、要求較高。使用時限位器與鉬絲接觸要有0.1mm的壓緊量,壓緊量過大,會使鉬絲與工作臺的垂直度超差;壓緊量過小,起不到限位作用,在調整時壓緊狀態可用校絲器進行校核。限位器能將運行中鉬絲的抖動量控制在極小范圍內,其缺點是不能切割較厚的工件,并且要定期調整限位器與鉬絲間的接觸位置以延長其使用壽命。

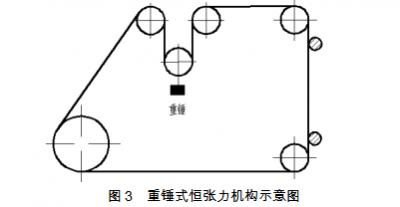

同時為了控制鉬絲的松緊程度,可給鉬絲加裝恒張力裝置來保證鉬絲在運行過程中始終具有合適的張力,保證鉬絲始終緊貼在導輪上,如圖3所示。

3)合理的絲速

在進行多次切割工藝時,鉬絲分別依次對工件實施粗加工、半精加工及精整加工等三次切割工藝,因此,其單個脈沖能量要逐步減小,并采用合適的絲速來降低鉬絲的運行抖動。

4)第一次切割速度要較高

雖然多次切割工藝在慢走絲線切割機上經常使用,但在往復走絲線切割機上應用很少,其原因是第一次切割時的加工速度達不到要求,這樣使得多次切割的平均速度及表面質量和采用小脈沖能量后獲得的平均速度及表面質量相差不大,雖然可以通過采用多次切割工藝對加工表面進行精修來提高,但對操作者的操作水平及設備要求較高,在加工中,很容易出現工件報廢的現象。試驗證明,造成第一次切割速度不能設置得較大的原因是采用了乳化油作工作液,在切割中冷卻效果和沖洗效能差,在采用較大脈沖電流切割時電蝕物堵塞放電通道致使放電通道不能及時消電離而引起切割不穩定斷絲。

5)良好的工作液及沖刷系統

往復走絲線切割機在正常切割時常采用2~3A的電流進行放電切割,當使用黏度及密度都較大的乳化油作工作液時,其傳熱系數小,鉬絲冷卻不均,在放電產生的高溫下,乳化油中的碳氫分子易與電蝕物粘結成十分黏稠的膠狀物裹住鉬絲并堵塞放電通道,阻止新的工作液進入放電通道,影響切割的順利進行。

當使用不含油的環保型水劑工作液時,其切割穩定性、切厚能力、表面質量、短路及斷絲現象等均有明顯改善,切縫內只有少量殘留電蝕物,其原因是工作液本身不含有碳氫分子且具有良好的流動性和沖洗性,能保證鉬絲在切割過程中得到充分而均勻的冷卻,因此,可采用較大的脈沖電流對工件進行快速切割。試驗表明,當使用水劑型乳化液時,切割60mm厚度的鋼工件,其切割電流可達6A,切割過程也很平穩,切割面質量也較好。

在試驗中還發現工作液的沖刷力對切割速度也有較大影響。沖刷力過小,電蝕物難以被沖走,電蝕物在切縫中易粘結形成直徑較大的團,加重了放電通道的堵塞,導致鉬絲切割時不能被充分冷或冷卻不均而斷絲;沖刷力過大,會加重切割中鉬絲的抖動,使切割變得更加不穩定。

三、往復走絲線切割機實施多次切割的技術要求

在往復走絲線切割機上實施多次切割工藝,除了上述條件外,還應注意下列幾個方面。

(1)實施多次切割前必須根據工件厚度、材料情況、表面粗糙度及精度要求等狀態設置相應的加工參數如切割電流、脈寬、脈間、電壓等。

(2)在工作液循環箱內加裝過濾裝置來維持工作液的清潔度,延長其使用壽命。實際使用時可按實際使用時間的累計值定期吏換過濾裝置,還可察看工作液的顏色等方法來判斷工作液是否可用,否則會影響切割的順利進行。

(3)在切割過程中,由于鉬絲自身也會因放電而損耗、損傷,導致其抗拉能力及通電能力下降,會引起切割過程中短路及斷絲,甚至導致工件報廢,因此,必須對鉬絲的工作過程隨時進行監控,根據切割面積及切割時間定期更換鉬絲以保證切割的順利進行。

(4)在控制系統上,采用Autocut線切割編程控制系統,其精度可達1 ,能夠對機床的定位誤差進行實時補償。具有多次切割功能,自帶有用戶可難護的工藝庫,由經驗豐富的操作者事先根據工件情況將有關切割參數輸入該線切割機自帶的工藝庫中,操作者可根據工件情況隨時調用其參數,從而使多次切割變得簡單、可靠。

,能夠對機床的定位誤差進行實時補償。具有多次切割功能,自帶有用戶可難護的工藝庫,由經驗豐富的操作者事先根據工件情況將有關切割參數輸入該線切割機自帶的工藝庫中,操作者可根據工件情況隨時調用其參數,從而使多次切割變得簡單、可靠。

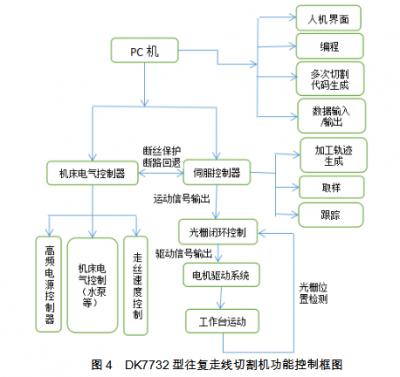

三、能實施多次切割的機床

根據這些條件及切割要求,我們采用了江蘇某公司生產的DK7732型往復走絲線切割機,該機采用了恒源流一體化控制技術,編程系統采用Autocut線切割編控系統,其PC機上可以完成自動編程、代碼顯示、相關數據輸入、加工跟蹤等功能,其功能控制界圖如下圖4所示。

四、小結

通過在該快走絲線切割機上實施多次切割工藝時發現,只要對快走絲線切割進行適當改造及采用合適的沖刷系統,對切割工藝進行改進,采用線切割恒源流一體化控制技術,相關參數設置合理、操作得當,加工后的工件尺寸精度及表面質量符合圖紙要求,說明了多次切割工藝在快走絲線切割機上可行。這種加工方法可作為企業借簽,并且對于我國電加工產業水平的提升具有十分重要的指導意義。

參考文獻:

[1]劉晉春.特種加工[M].北京:機械工業出版社,2008.

[2]曹鳳國.特種加工手冊[M].北京:機械工業出版社,2010.

[3]鄧建華,高速走絲線切割機床多次切割技術,模具工業,2006,32(11):58~62.

[4]李明奇,高速走絲電火花線切割加工多次切割工藝的研究及應用,電加工與模具,2003(4):45~47.